ができるまで

原料の受入から精選、製粉、

ブレンド、最終篩…最終検査・出荷まで、

松屋製粉でのそば粉製粉過程を

順を追ってご紹介いたします。

そば粉製造の流れ

STEP1

搬入

原料受入

トラックで運ばれた原料は、収穫時に入り込んだ夾雑物(きょうざつぶつ)*や鉄粉を機械を通して除去し、産地別に原料サイロへ投入されます。 *農産物や収穫物に混入する不要な異物のこと

STEP2

精選

セパレーター

原料受入時に完全に除去しきれなかった夾雑物(きょうざつぶつ)*を再度取り除きます。 *農産物や収穫物に混入する不要な異物のこと

アスピレーターを併用して確実に除去します

STEP3

精選

ドライストナー

重差を利用して小石を選別し除去します。

振動網の搬送効果で 小石は高い方向に移動して排出されます

振動網の搬送効果で 小石は高い方向に移動して排出されます

STEP4

精選

粒選シフター

原料を篩分けし粒揃えを行います。

脱皮効率を良くするための工程です

脱皮効率を良くするための工程です

STEP5

脱皮

脱皮機

摩擦により殻を取り除きます。

ダイヤモンドコーティングがなされた上下の臼により殻を剥離します

ダイヤモンドコーティングがなされた上下の臼により殻を剥離します

STEP6

脱皮

アスピレーター

空気の力で実と殻を分離します。

空気流により軽い殻や微粉は吹き上げられ重い実は下部に排出されます

空気流により軽い殻や微粉は吹き上げられ重い実は下部に排出されます

STEP7

製粉

製粉機 ロール・石臼

そば粉の製粉方法は、金属製のロールで挽く「ロール製粉」と、石臼でゆっくり挽く「石臼製粉」の2種類があります。

ロール製粉は粒度や色調を調整しやすく大量生産に向き、石臼製粉は熱を持ちにくいため風味が残りやすくしっとりとしたそば粉になるのが特徴です。

お客様のニーズに合わせて様々な製品を提供しています

お客様のニーズに合わせて様々な製品を提供しています

STEP8

製粉

粉シフター

製粉機で挽砕されたそば粉は、シフター内のシーブ(網目の細かい篩)によって数種類のそば粉に採り分けられ、種類ごとに粉サイロに入ります。

一番粉、二番粉、三番粉として粉サイロに送られます

一番粉、二番粉、三番粉として粉サイロに送られます

STEP9

仕上げ

ブレンド(ミキサー)

粉サイロに入ったそば粉は、製品ごとに定められた配合で排出され、ミキサーでブレンドします。

ここで規格に適合しているかチェックします。

混ぜ合わせることで品質を安定させます

混ぜ合わせることで品質を安定させます

STEP10

仕上げ

最終篩(粉シフター)

異物混入等、万一に備えて専用シフターでもう一度ふるいます。点検は欠かせません。

安全・安心のために徹底的に点検を行います

安全・安心のために徹底的に点検を行います

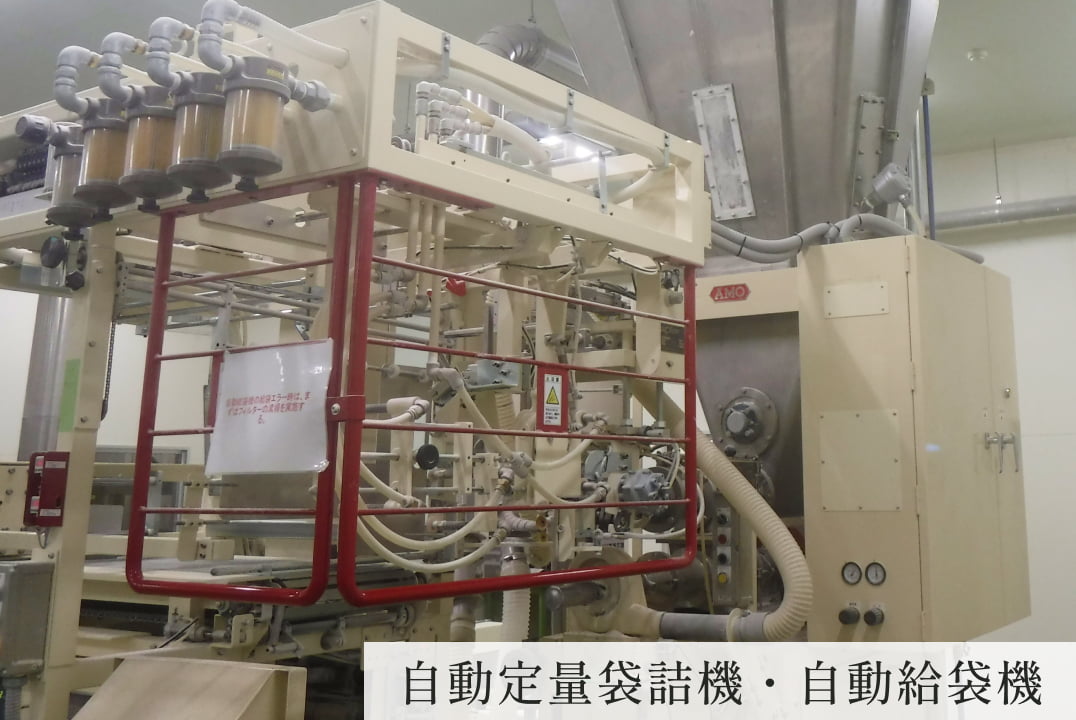

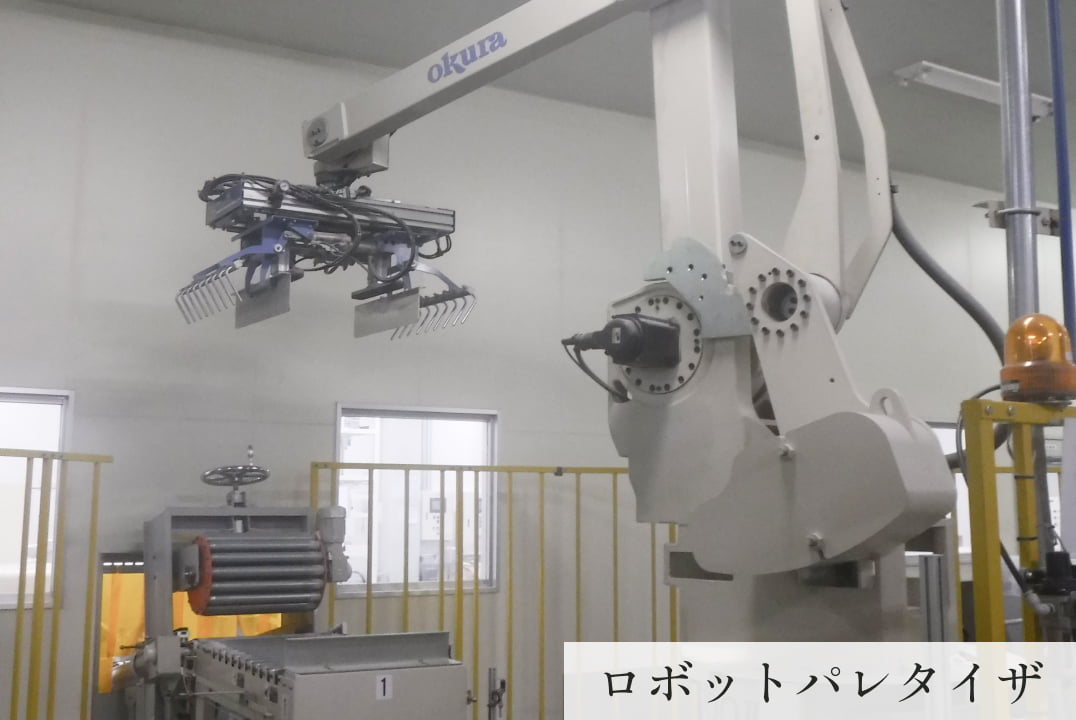

STEP11

梱包

包装・積み付け

品そば粉を自動定量袋詰機で袋に充填後、コンベア上で重量検査・異物検査・口封・ロット番号印字を行い、ロボットパレタイザで積み付けます。

製造記録や点検記録は全て電子化されトレーサビリティーを確保しています

製造記録や点検記録は全て電子化されトレーサビリティーを確保しています

STEP12

出荷

最終検査・出荷

最終検査を品質管理部門が行い、合格した製品を出荷します。

TOP

アスピレーターを併用して確実に除去します